Tecnología

CCR en la construcción de

pavimentos

(Primera parte)

En esta primera parte conoceremos acerca del Concreto Compactado con Rodillo (CCR); de su historia, características y algunos de sus usos frecuentes.

La mezcla de concreto seca de revenimiento cero en donde el agua de mezclado es sólo la suficiente (entre 4 y 6%) para que ésta (la mezcla) pueda ser compactada con rodillo y para hidratar el cemento; es aquella que la literatura especializada denomina Concreto Compactado con Rodillo (CCR). En las Fig. 1 y 2 pueden observarse dos fotografías en que se ve la consistencia de una mezcla de CCR, así como el proceso de carga de la mezcla a camiones transportadores, para su movilización hacia el sitio de la construcción.

La mezcla de concreto seca de revenimiento cero en donde el agua de mezclado es sólo la suficiente (entre 4 y 6%) para que ésta (la mezcla) pueda ser compactada con rodillo y para hidratar el cemento; es aquella que la literatura especializada denomina Concreto Compactado con Rodillo (CCR). En las Fig. 1 y 2 pueden observarse dos fotografías en que se ve la consistencia de una mezcla de CCR, así como el proceso de carga de la mezcla a camiones transportadores, para su movilización hacia el sitio de la construcción.

El CCR es una mezcla cementicia especial que tiene básicamente los mismos componentes que un concreto convencional, sólo que en proporciones diferentes, en donde cada vez es más común la sustitución de un porcentaje más elevado de cemento Portland por adiciones minerales tales como la ceniza volante. En general, el CCR es una mezcla de cemento/ceniza volante (o cualquier otra adición puzolánica, en donde pueda demostrarse que no existen reacciones o comportamientos indeseados de la mezcla), agregados gruesos y finos, agua en mucho menos cantidad que en los concretos tradicionales y aditivos químicos (adicional). Cabe decir, que en la segunda parte de este documento se hará una descripción detallada acerca de las particularidades asociadas a las características de los componentes de una mezcla común de CCR.

Actualmente el CCR, pasó de ser un material que incursionó “experimentalmente” en la construcción de algunas obras civiles, a ser una prometedora tecnología que se extiende a una amplia gama de éstas, interesando principalmente a nivel mundial, a la construcción de presas de gravedad y de pavimentos.

El CCR está considerado como un nuevo material, pues su dosificación, consistencia y tecnología difieren de las de un concreto convencional. Para que pueda colocarse de manera efectiva, la mezcla de CCR debe ser lo suficientemente seca como para prevenir el hundimiento de los equipos de compactación; pero también lo suficientemente húmeda como para permitir la adecuada distribución del mortero conglomerante en el concreto durante el mezclado y la compactación por métodos vibratorios.

Como material, su origen se remonta a fines del siglo XIX. En ese entonces, fue empleado frecuentemente en la construcción de presas como la que se puede observar en la Fig. 3 (la presa Upper Stillwater en Utah, Estados Unidos), en las que se impone la necesidad de uso del concreto masivo. Señalan los antecedentes del CCR a nivel internacional que éste se utilizó por vez primera en Estados Unidos en 1893. Tiempo después (sobre todo desde fines de 1940), se comenzó a utilizar en el Reino Unido. En pavimentos, las primeras incursiones con CCR tienen lugar en Suecia y Estados Unidos, en 1930 y 1942, respectivamente. Su mayor uso para la construcción de pavimentos se ha ubicado en Canadá y Estados Unidos desde 1980.

A partir de entonces y en el marco de la oportunidad que a nivel mundial imponen los elevados precios del asfalto, así como la evolución del equipamiento y tecnología en sí, el empleo del CCR en la construcción se ha manifestado más generalizado extendiéndose ya no sólo a la construcción de pavimentos de bajo tráfico, sino también a zonas para estacionamientos y patios de almacenamiento; posteriormente se ha usado en vialidades de mayor importancia, así como en pistas de aeropuertos, entre otros. Esta tecnología hoy se utiliza igualmente de forma pertinente para el bacheo y el mantenimiento vial, resultando ser una alternativa resistente, durable y económica. Con ello puede afirmarse que el CCR resulta ser relativamente nuevo y con una tecnología que continúa desarrollándose.

A partir de entonces y en el marco de la oportunidad que a nivel mundial imponen los elevados precios del asfalto, así como la evolución del equipamiento y tecnología en sí, el empleo del CCR en la construcción se ha manifestado más generalizado extendiéndose ya no sólo a la construcción de pavimentos de bajo tráfico, sino también a zonas para estacionamientos y patios de almacenamiento; posteriormente se ha usado en vialidades de mayor importancia, así como en pistas de aeropuertos, entre otros. Esta tecnología hoy se utiliza igualmente de forma pertinente para el bacheo y el mantenimiento vial, resultando ser una alternativa resistente, durable y económica. Con ello puede afirmarse que el CCR resulta ser relativamente nuevo y con una tecnología que continúa desarrollándose.

Las principales ventajas del CCR se le atribuyen en lo fundamental a la poca complejidad de su proceso de producción y colocación. Por ejemplo, el no requerir de un sofisticado equipamiento para ello, lo que a la larga implica una economía considerable. También en la literatura especializada, en el caso de los pavimentos, se hace referencia a la rapidez de abertura al tráfico y sobre todo a su vida útil, que por lo general sobrepasa los 40 años.

Para la colocación en obra del CCR, como puede apreciarse en las figuras 4 y 5, se emplea la misma maquinaria utilizada para los pavimentos bituminosos, realizando la extensión con pavimentadoras, lo que en ambos casos resulta ventajoso, pues se utiliza la maquinaria habitual empleada en la construcción de las carreteras tradicionales. Una vez extendida la mezcla en el sitio, ésta debe ser compactada de manera enérgica mediante rodillos vibratorios o neumáticos, de ahí el nombre del CCR.

Muchos especialistas estable-cen similitudes entre el CCR y otros materiales como la grava-cemento, el concreto convencional y los concretos asfálticos; de hecho, puede afirmarse que las caracte-rísticas y propiedades mecánicas de los CCR y los convencionales son similares.

Respecto a la grava–cemento, diversas fuentes señalan que se asemejan en su aspecto exterior, en la forma de producción con mezcladora, en los procedimien-tos de transportación, colocación y compactación y en el proceso de curado. Otros aspectos que también exhiben similitudes del CCR con este material, común en la construcción de bases de carreteras, son: la relación agua-cemento, que es relativamente baja (oscila entre 0.35 y 0.45), así como la posibilidad de ser inme-diatamente liberado al tráfico, una vez que se de por terminado el proceso de curado.

Por otra parte, se considera que el CCR es similar al concreto con-vencional en lo que respecta a su forma de producción por medio de concreteras de paletas móviles, en el contenido de cementantes que se usan; en los niveles de resisten-cias mecánicas que se consiguen y en que igualmente se suelen utilizar los mismos procedimientos de curado. Las fuentes consulta-das plantean que dependiendo del contenido de cemento, la resistencia a la compresión de los CCR a los 28 días puede variar desde 250 hasta 400 Kg/cm2, y la resistencia a la flexión desde 35.0 hasta 70.0 Kg/cm2. En general, la resistencia a flexión o módulo de ruptura (MR) del concreto es directamente proporcional a la raíz cuadrada de la magnitud de la re-sistencia a la compresión (f´c), por lo que es común estimar MR por medio de expresiones tales como:

En donde C es un parámetro adimensional, que función de la mezcla real que se use.

Respecto al Módulo de Elas-ticidad se puede referir que en general, para mezclas con por-centajes similares de materiales cementantes, la magnitud en el CCR es igual o ligeramente mayor a la del concreto convencional. Por otra parte, desde el punto de vista económico, el CCR presenta tres aspectos en los que aventaja al concreto convencional: economía en el tiempo de construcción al usar maquinaria pesada; economía en el aglomerante al utilizar un bajo consumo de cemento Port-land (se adicionan otros materiales minerales, como la ceniza volante, que suelen ser más económicas), y economía en la colocación al no utilizar cimbras y reducirse el número de juntas. Otra importante ventaja de los CCR sobre los con-cretos convencionales, es el hecho de que se generan bajos niveles de contracción, debido a las bajas relaciones agua–cemento que se suelen usar en la fabricación de la mezcla. Esta situación permite que se logren pavimentos de CCR con menores niveles de daños, debido al efecto indeseado de la contrac-ción por secado.

En cuanto a su semejanza con los concretos asfálticos, el CCR se asemeja fundamentalmente en el uso de los mismos equipos en la etapa constructiva (colocación con extendedora y vibro-compactación con rodillos: lisos o neumáticos), así como también por la posibi-lidad de apertura inmediata al tránsito.

Las principales diferencias del CCR respecto al resto de los con-cretos vibrados son: las caracte-rísticas de la mezcla (consistencia seca); proceso de fabricación y colocación, así como por el hecho de que no suelen ser recomen-dados para pavimentos con altas velocidades de circulación debido a la poca regularidad superficial que éstos adquieren. Algunas fuentes especializadas recomien-dan que los pavimentos de CCR se utilicen para velocidades de circulación por debajo de los 65 kilómetros por hora. También se plantea que en caso de utilizarse motoniveladora, la regularidad superficial no se considera ade-cuada; en este caso se recomienda una terminación con una carpeta asfáltica de algunos centímetros de espesor para absorber estas irregularidades.

En general, entre las principales ventajas de los pavimentos con CCR pueden citarse: la posibilidad de ser colocados rápidamente en grandes volúmenes sin tecnología costosa ni mano de obra especiali-zada; la resistencia a derrames de aceite y a temperaturas extremo-sas; escurrimiento plástico insigni-ficante y alta resistencia final.

En general, entre las principales ventajas de los pavimentos con CCR pueden citarse: la posibilidad de ser colocados rápidamente en grandes volúmenes sin tecnología costosa ni mano de obra especiali-zada; la resistencia a derrames de aceite y a temperaturas extremo-sas; escurrimiento plástico insigni-ficante y alta resistencia final.

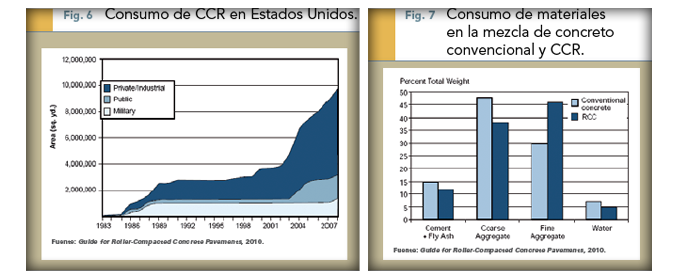

Diversos países acogen actual-mente este material y su tecno-logía, entre los que destacan en mayor medida Estados Unidos, Canadá y Japón. En la Fig. 6 pue-de observarse el comportamiento del consumo de CCR en Estados Unidos, lo que se presenta como un indicador de éxito de su em-pleo, acentuado fundamentalmen-te a partir del año 2004.

EL CCR se debe colocar en capas lo suficientemente delgadas que permitan una adecuada compactación. El espesor óptimo de estas capas para su uso en pavimentos, según señala la literatura especializada, generalmente oscila entre los 20.0 y 30.0 cm. Asimismo, es válido señalar que en la técnica del CCR, por lo general, no son necesarias ni los pasajuntas, ni las cimbras, ni el uso de acero de refuerzo; elementos que hacen que esta técnica se convierta en una alternativa tentadora desde el punto de vista económico. Los materiales que componen la mezcla del CCR para la construcción de pavimentos, en lo fundamental deben exhibir determinadas caracte-rísticas con diferencias sustanciales si se les compara con los concretos convencionales, hecho que puede corroborarse en el gráfico de barras que exhibe la Fig. 7.

EL CCR se debe colocar en capas lo suficientemente delgadas que permitan una adecuada compactación. El espesor óptimo de estas capas para su uso en pavimentos, según señala la literatura especializada, generalmente oscila entre los 20.0 y 30.0 cm. Asimismo, es válido señalar que en la técnica del CCR, por lo general, no son necesarias ni los pasajuntas, ni las cimbras, ni el uso de acero de refuerzo; elementos que hacen que esta técnica se convierta en una alternativa tentadora desde el punto de vista económico. Los materiales que componen la mezcla del CCR para la construcción de pavimentos, en lo fundamental deben exhibir determinadas caracte-rísticas con diferencias sustanciales si se les compara con los concretos convencionales, hecho que puede corroborarse en el gráfico de barras que exhibe la Fig. 7.

El proceso de diseño estructural de un pavimento de CCR es similar al que se sigue en uno de concreto convencional, en donde el espesor del pavimento es directamente dependiente de las cargas de posible ocurrencia, de la resistencia a flexión del CCR (Módulo de Ruptura), así como de las características del terreno de apoyo.

La Portland Cement Associa-tion (PCA) –al igual que lo analizado para el caso de los pisos industriales– ha formulado elementos de ayuda de diseño para los pavimentos con CCR. En estos casos, conociendo las posibles acciones de circulación (tanto en magnitud, como en características, como en periodicidad), el módulo de ruptura (MR) del concreto y las características del terreno de apoyo en lo que respecta a su módulo de reacción vertical; es posible estimar el peralte del pavimento, necesario para absorber, con un adecuado nivel de seguridad, los esfuerzos de flexión que se generan, así como la degradación por fatiga. También existen elementos de ayuda de diseño similares para la estimación del peralte de construcciones de CCR, los cuales también son proporcionados por el American Concrete Institute (ACI), la United States Army Corps of Engineers (USACE) y la American Concrete Pavement Association (ACPA).

TEXTO: I y E Vidaud.

|

|

|

|