Tecnología

Pisos industriales con

Concreto de Contracción Compensada

Uno de los problemas que con mayor frecuencia se presentan en los pisos industriales de concreto son aquellos asociados a las contracciones que se experimentan en la masa de concreto endurecido como una consecuencia de la perdida del agua de la mezcla durante el proceso de su endurecimiento.

El fenómeno de las con-tracciones que se ex-perimenta en la masa del concreto se cono-ce comúnmente como contracción por seca-do. La contracción o retracción por secado, hace referencia a la disminución del volumen que ex-perimenta el concreto endurecido cuando se expone a un ambiente húmedo no saturado. En este caso, dependiendo de las características de la mezcla, de la temperatura, de las dimensiones del elemento y de las condiciones medioambientales, la mayor parte del agua libre de la mezcla se libera, reduciéndose así el volumen de la pieza de concre-to, debido al efecto de la tensión capilar del agua que permanece en su interior.

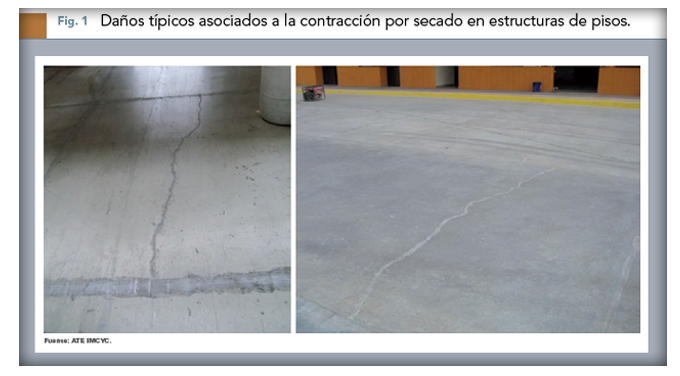

El concreto como cualquier otro material, cuando se humede-ce se expande volumétricamente; y cuando se seca se contrae; son precisamente estas contracciones las que inducen esfuerzos de ten-sión en la masa de concreto que en ocasiones; dada su baja capacidad resistente a la tensión, suelen pro-vocar grietas que muchas veces resultan intolerables. En el caso de los pisos industriales, si los niveles de contracción por secado son altos; es muy probable la forma-ción de grietas en la superficie del concreto, que seguramente afec-tará la durabilidad de la estructura durante su vida útil de operación. Esto se debe mayormente a las restricciones que ejerce la fricción subrasante del suelo de apoyo, el acero de refuerzo, u otras estructu-ras contiguas, al libre movimiento que se produce durante el desa-rrollo de las contracciones. En la Fig. 1 presentamos dos fotografías que ilustran los daños típicos de contracción por secado en estruc-turas de pisos.

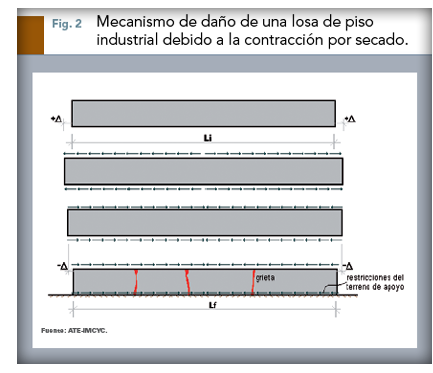

La Fig. 2 ilustra el mecanismo de desarrollo de daños en un piso industrial, como una consecuencia de la contracción por secado. Según se observa en la figura, de inicio, en las primeras edades luego del colado, el elemento de concreto aumenta ligeramente su volumen; y posteriormente, se produce una reducción gradual del volumen de la pieza debido a la perdida del agua libre de la mezcla. En este caso, debido a las restricciones que ejerce el suelo de apoyo, se llevan a cabo indeseados esfuerzos de tensión en la sección de concreto, que no pueden ser absorbidos por el concreto por sí solo, sobre todo porque por lo general, este no adquiere aún en esta etapa los niveles de resistencia a la com-presión y por lo tanto a tensión, que se especifican para su vida de operación. Debido a lo antes expuesto se comienzan a generar daños en la sección de concreto, algunos de los cuales, en función de las características de la mezcla, suelen fracturar completamente la sección del piso.

La Fig. 2 ilustra el mecanismo de desarrollo de daños en un piso industrial, como una consecuencia de la contracción por secado. Según se observa en la figura, de inicio, en las primeras edades luego del colado, el elemento de concreto aumenta ligeramente su volumen; y posteriormente, se produce una reducción gradual del volumen de la pieza debido a la perdida del agua libre de la mezcla. En este caso, debido a las restricciones que ejerce el suelo de apoyo, se llevan a cabo indeseados esfuerzos de tensión en la sección de concreto, que no pueden ser absorbidos por el concreto por sí solo, sobre todo porque por lo general, este no adquiere aún en esta etapa los niveles de resistencia a la com-presión y por lo tanto a tensión, que se especifican para su vida de operación. Debido a lo antes expuesto se comienzan a generar daños en la sección de concreto, algunos de los cuales, en función de las características de la mezcla, suelen fracturar completamente la sección del piso.

En general, los niveles de con-tracción por secado que ocurren en un elemento de concreto dependen de las características de los materiales y de las propor-ciones de la mezcla, así como de los métodos de colocación del concreto en obra, del curado y de las características medioambien-tales (humedad, temperatura y velocidad del viento).

Especial importancia tiene en el diseño de la mezcla, la selec-ción de los agregados, y sobre todo de los agregados gruesos (grava), pues precisamente este componente de la mezcla es el que controla o restringe las con-tracciones de la pasta durante el desarrollo de las contracciones. De acuerdo a lo anterior, los niveles de restricción de referencia depen-derán en gran medida del grado de compresibilidad del agregado que se use, característica que a su vez depende de la gravedad específica y del nivel de absorción de los mismos.

Especial importancia tiene en el diseño de la mezcla, la selec-ción de los agregados, y sobre todo de los agregados gruesos (grava), pues precisamente este componente de la mezcla es el que controla o restringe las con-tracciones de la pasta durante el desarrollo de las contracciones. De acuerdo a lo anterior, los niveles de restricción de referencia depen-derán en gran medida del grado de compresibilidad del agregado que se use, característica que a su vez depende de la gravedad específica y del nivel de absorción de los mismos.

A fin de atenuar en los pisos industriales los problemas de agrietamiento asociados a la con-tracción por secado, se diseñan los pisos considerando el desarrollo de juntas de control o de cortes en lugares prestablecidos, en donde, de acuerdo a la distancia entre cortes contiguos y al espesor de la losa, se genera la grieta que permite la liberación de la energía cuando sobre ella se presentan los esfuerzos asociados a la con-tracción por secado. También se han diseñado concretos de baja contracción, con una mayor esta-bilidad volumétrica, en donde se logran reducir de manera impor-tante los niveles de contracción que experimenta el concreto, con lo que es posible reducir también la distancia asociada a juntas de control contiguas.

Actualmente, en muchos pisos industriales ya se especifican los niveles de contracción a 28 días hasta límites oscilantes entre 0.035 y 0.045%, debiéndose verificar este particular, previo al colado del piso, a través de pruebas de laboratorio a realizarse en base a lo que se establece en las normas NMX-C-173 (Determinación de la variación de longitud de Es-pecímenes de Cemento y de Concreto endurecidos) o bien en la ASTM C-157 (Modified Standard Test Method for Length Change of Hardened Hydraulic-Cement Mortar and Concrete). En la Fig. 3 se muestra el equipo comúnmente usado en el desarrollo de las prue-bas de referencia.

En concretos bien dosificados, con agregados de buena calidad bien graduados, existen varias formas de lograr concretos de baja contracción. Tres de estas formas se especifican a continuación:

- Limitar la cantidad de agua en la mezcla, pero garantizando una buena fluidez y trabajabilidad en la misma.

- Emplear aditivos reductores de agua para garantizar la fluidez y la trabajabilidad, y con ello re-ducir la relación agua-cemento en la mezcla.

- Emplear aditivos reductores de contracción que reducen la tensión superficial del agua en los poros del concreto; lo que trae como consecuencia la reducción consecuente de las fuerzas inter-nas que causan las contracciones en la masa de concreto.

- Otra manera de atenuar, o incluso eliminar los problemas de agrietamiento debido a la con-tracción por secado en los pisos industriales, es el uso de concretos de contracción compensada cuyo principio de funcionamiento se basa en el desarrollo de expan-siones iniciales en el concreto, que posteriormente van a reducir las contracciones resultantes del efecto de secado. Los concretos de contracción compensada se elaboran usando cementos ex-pansivos o adiciones minerales compensadoras de la contracción, que forman cristales en la matriz del cemento que compensan la contracción por secado.

En general, los cementos expansivos son aquellos que al mezclarse con el agua pro-ducen una pasta que, luego de ser colocada, incre-menta su volumen a un nivel mucho más significativo que en el cemento Portland convencional. Esta propiedad se usa para compensar la reducción posterior del volumen de la pieza debido a la contracción por secado, o para inducir esfuerzos de tensión iniciales en el acero de refuerzo, que a su vez inducen esfuerzos de compresión en su masa de concreto circundante; limitándose así el desarrollo de in-deseados esfuerzos de tensión en la masa de concreto, que tiendan a agrietarla.

Las adiciones minerales com-pensadoras de contracción se desarrollaron en Rusia y Francia, en donde el cemento Portland se combinó con un agente expansivo y un estabilizador. El agente ex-pansivo se obtuvo al quemar una mezcla de yeso, bauxita y tiza, lo cual forma sulfato y aluminato de calcio, que en presencia de agua reaccionan para formar etringita expansiva, que es el componente encargado de proporcionar a la pasta de cemento los niveles de expansión necesarios. Respecto al estabilizador, se refiere que co-múnmente se usa la escoria de alto horno, que absorbe lentamente el sulfato de calcio y da fin al desarro-llo de las expansiones en la masa de concreto.

Las adiciones minerales com-pensadoras de contracción se desarrollaron en Rusia y Francia, en donde el cemento Portland se combinó con un agente expansivo y un estabilizador. El agente ex-pansivo se obtuvo al quemar una mezcla de yeso, bauxita y tiza, lo cual forma sulfato y aluminato de calcio, que en presencia de agua reaccionan para formar etringita expansiva, que es el componente encargado de proporcionar a la pasta de cemento los niveles de expansión necesarios. Respecto al estabilizador, se refiere que co-múnmente se usa la escoria de alto horno, que absorbe lentamente el sulfato de calcio y da fin al desarro-llo de las expansiones en la masa de concreto.

Según el ACI 223R-10, existen varios tipos de cementos expan-sivos: tipo K, tipo M y tipo S, así como varios otros componentes que pueden usarse para que la mezcla en sus primeras edades adquieran los niveles de expan-sión requeridos; tal es el caso de los sistemas de componentes expansivos tipos K, M, S y G. En general se busca la formación de aluminatos reactivos que conlleven a la formación de la etringita.

Todos los cementos expansi-vos contienen cemento Portland, siendo la diferencia la adición de otros componentes durante el proceso de fabricación del cemen-to. En el caso de los cementos ex-pansivos tipo K, la adición es una mezcla de trisulfoaluminato tetra-cálcico, sulfato de calcio y óxido de calcio no combinado (cal). En el caso de los M es de cemento de aluminato de calcio y sulfato de calcio adecuadamente pro-porcionado. En los S de aluminato tricálcico en un alto contenido y sulfato de calcio. Análogamente, de manera general los componentes expansivos tipo K, M y S, no son más que la mezcla de cemen-to Portland ya fabricado con los mismos componentes definidos anteriormente. El caso específico del componente expansivo tipo G, contiene un cemento Portland con un alto contenido de óxido de calcio, así como puzolana calcinada (óxido de sílice y de aluminio), dando como resultado para la formación de la etringita, hidróxido y óxido de calcio, así como óxido de aluminio. Los res-tantes componentes empleados para la fabricación de un concreto de contracción compensada, son los mismos que los que se usan en la fabricación de un concreto convencional.

Textos: E Vidaud.

|

|

|

|